Bluyín: así conocemos los hispanohablantes al pantalón vaquero, como adaptación del inglés blue jean. Muchos utilizan esta palabra, independientemente de si el pantalón es azul (blue) o no. -¿Señora, tiene bluyines negros? se escucha con frecuencia en el sector El Hueco de Medellín.

La mayoría de las personas tiene, por lo menos, una prenda de este tipo en su guardarropa, pero pocos conocen todo el trabajo que hay detrás de ellos. La Twittercrónica entró a la fábrica de Do! Jeans, en Barrio Triste, para ver el proceso de esta prenda tan popular.

Esta es la historia de uno de los mil pantalones que se llegan a hacer en un solo día en temporada de producción alta, que empieza en agosto y va hasta el último día de noviembre, antes de comenzar las agitadas compras navideñas.

Una idea que se proyecta

Antes de tener forma y ser exhibido en cualquiera de las tiendas que ofrecen esta popular prenda en la ciudad, la existencia de este pantalón empieza con un diseño.

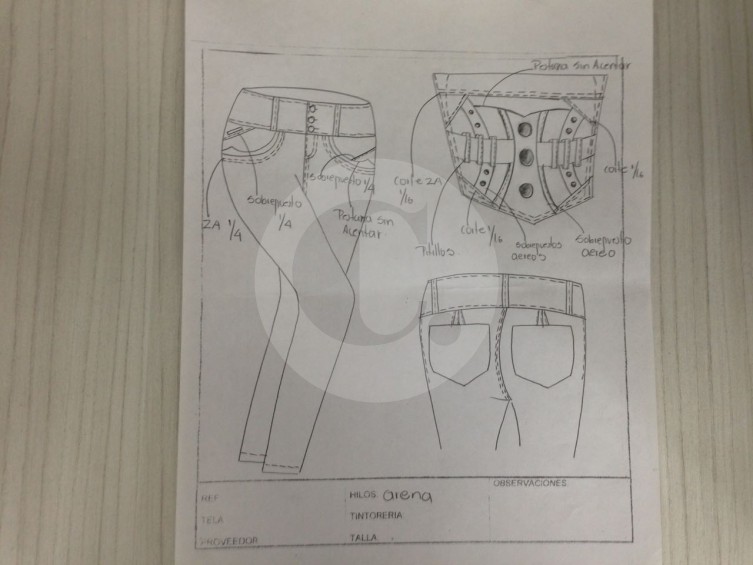

Una semana, aproximadamente, le toma a los diseñadores sacar un nuevo estilo. Su concepción empieza con la búsqueda de referentes y luego lo dibujan a mano, para después digitalizarlo y pasarlo a aprobación.

Cuando tiene el visto bueno, y otras dos personas realizan su patronaje, es decir, acomodar el estilo a las diferentes tallas que ofrece la marca, el camino del nuevo pantalón comienza.

Con pequeñas máquinas de coser, unas mujeres, a las que les dicen “muestreras”, crean su primera versión. Hacen los bolsillos, perfilan las botas y añaden los detalles para tener una muestra real de cómo se vería el jean, para que una modelo se lo pruebe y puedan proceder a manufacturarlo.

Creación a muchas manos

La idea del futuro pantalón se empieza a materializar con rollos de hasta 150 metros de tela que se apilan, uno sobre otro, juntando un máximo de cien capas en sus producciones más grandes.

Encima ponen un papel que tiene ploteado las partes que lo conformarán. Ahí, con agilidad, un hombre va cortando las formas que tienen que enviar a un edificio ubicado al frente, donde los confeccionan.

En este punto, los pantalones encuentran esas manos madres que lo arman. Algunas empresas trabajan por prenda completa, es decir que cada persona elabora una prenda. Otras prefieren hacerlo por operación, en el que cada confeccionista hace una parte del pantalón. Un pliegue o un bolsillo. Un trabajo a varias manos, que quedan pintadas de azul índigo, porque la tela del jean que no ha sido lavada mancha con facilidad. Manos que todas las noches deben ser lavadas con blanqueador y agua caliente.

Cuando el jean está listo, lo revisan y lo devuelven a donde todo empezó, esta vez para embellecerlo.

Los botones, los taches y todos los adornos los ponen hombres y mujeres que, en una misma habitación, escuchan salsa mientras pegan con engrudo cada uno de los elementos, que más adelante son prensados con calor para que queden fijados en el pantalón.

El agua es el último paso

El jean está casi listo, pero antes de partir en cajas y bolsas para ser expuesto en las tiendas, tiene que ser lavado para quitar la goma del denim que mancha las manos y luego pasa a ser rasgado, decolorado o desgastado, según su diseño.

La historia de este pantalón termina cuando llega a las manos de los empacadores, que en bolsas plásticas, amarradas con retazo de la misma tela que los conforma, se guardan en cajas y se envían a las tiendas, para terminar en las manos de algún comprador.

Regístrate al newsletter

Regístrate al newsletter